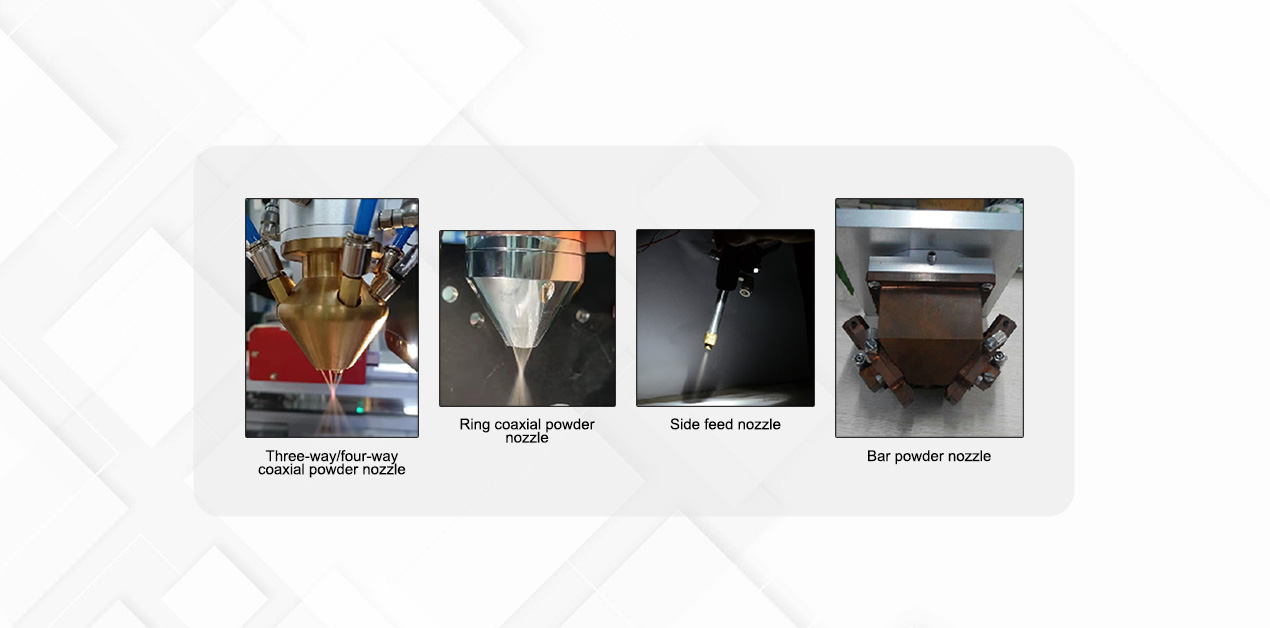

Broquet d'alimentació de pols

1. Broquet d'alimentació de pols coaxial de tres/quatre vies: la pols surt directament de la sortida de tres/quatre vies, convergeix en un punt, el punt de convergència és petit, la direcció de la pols es veu menys afectada per la gravetat i la direccionalitat és bona, adequada per a la restauració làser tridimensional i la impressió 3D.

2. Broquet d'alimentació de pols coaxial anular: la pols s'introdueix per tres o quatre canals i, després del tractament d'homogeneïtzació interna, la pols surt en un anell i convergeix. El punt de convergència és relativament gran, però més uniforme, i és més adequat per a la fusió làser amb punts grans. És adequat per al revestiment làser amb un angle d'inclinació dins dels 30°.

3. Broquet d'alimentació lateral de pols: estructura senzilla, baix cost, instal·lació i ajust convenients; la distància entre les sortides de pols és gran i la controlabilitat de la pols i la llum és millor. Tanmateix, el feix làser i l'entrada de pols són asimètrics i la direcció d'escaneig és limitada, de manera que no es pot generar una capa de revestiment uniforme en cap direcció, per la qual cosa no és adequat per al revestiment 3D.

4. Broquet d'alimentació de pols en forma de barra: entrada de pols a banda i banda, després del tractament d'homogeneïtzació pel mòdul de sortida de pols, sortida de pols en forma de barra i reuniment en un lloc per formar un punt de pols en forma de tira de 16 mm * 3 mm (personalitzable) i el corresponent La combinació de punts en forma de tira pot realitzar una reparació de superfícies làser de gran format i millorar considerablement l'eficiència.

Alimentador de pols

Paràmetres principals de l'alimentador de pols de doble barril

Model d'alimentador de pols: EMP-PF-2-1

Cilindre d'alimentació de pols: alimentació de pols de doble cilindre, controlable independentment per PLC

Mode de control: canvi ràpid entre el mode de depuració i el mode de producció

Dimensions: 600 mm x 500 mm x 1450 mm (llargada, amplada i alçada)

Voltatge: 220 V CA, 50 Hz;

Potència: ≤1kw

Mida de partícula de pols enviable: 20-200 μm

Velocitat del disc d'alimentació de pols: regulació de velocitat continua de 0 a 20 rpm;

Precisió de repetició de l'alimentació en pols: <±2%;

Font de gas necessària: Nitrogen/Argó

Altres: La interfície d'operació es pot personalitzar segons els requisits

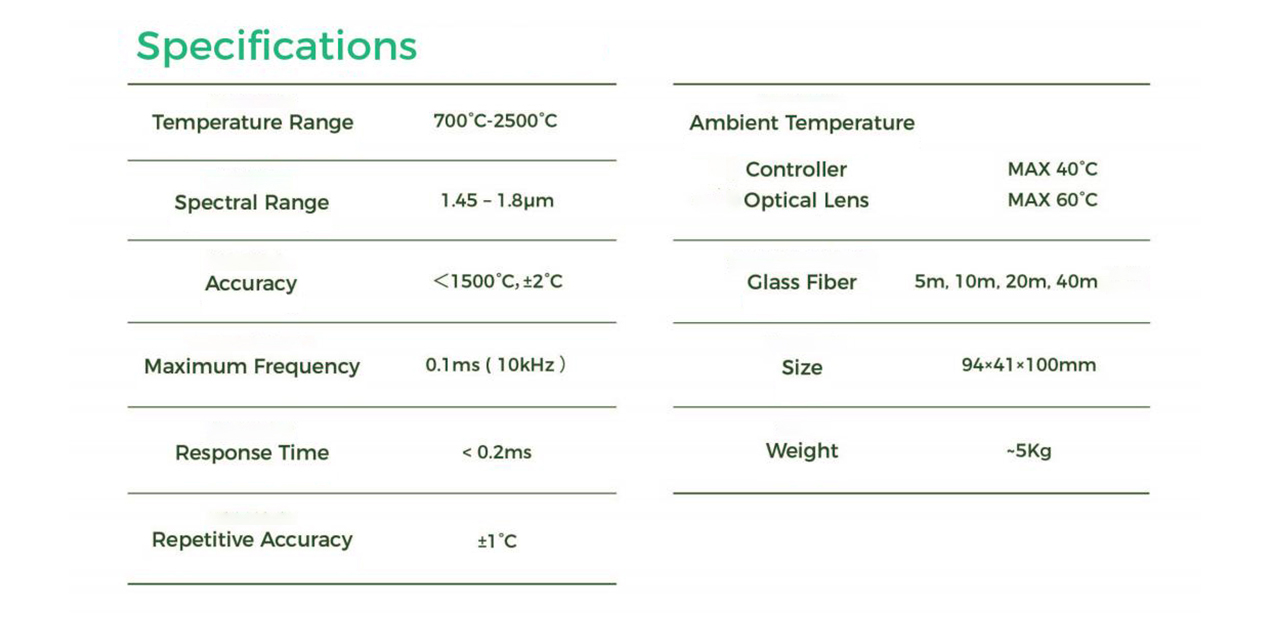

Piròmetre làser

El control de temperatura en circuit tancat, com ara el refredament làser, el revestiment i el tractament superficial, pot mantenir amb precisió la temperatura d'enduriment de les vores, les protuberàncies o els forats.

El rang de temperatura de prova és de 700 ℃ a 2500 ℃.

Control de bucle tancat, fins a 10 kHz.

Potents paquets de programari per a

configuració, visualització i

emmagatzematge de dades.

Terminals d'entrada/sortida industrials amb 24V digital i analògic de 0-10V per a línia d'automatització

integració i connexió làser.

Avantatges del revestiment làser

Aplicacions de revestiment làser

● En la indústria de l'automoció, com ara vàlvules de motor, ranures de cilindres, engranatges, seients de vàlvules d'escapament i algunes peces que requereixen una alta resistència al desgast, resistència a la calor i resistència a la corrosió;

●A la indústria aeroespacial, algunes pols d'aliatge es recobreixen a la superfície dels aliatges de titani per resoldre el problema dels aliatges de titani. Desavantatges: alt coeficient de fricció i baixa resistència al desgast;

● Després que la superfície del motlle a la indústria del motlle sigui tractada mitjançant revestiment làser, la seva duresa superficial, resistència al desgast i resistència a altes temperatures milloren significativament;

●L'aplicació del revestiment làser per a rotllos a la indústria siderúrgica s'ha tornat molt comuna.

paràmetre

Principi de funcionament del revestiment làser

Afegint materials de revestiment a la superfície del substrat i utilitzant un feix làser d'alta densitat d'energia per fusionar-los amb la capa fina de la superfície del substrat, es forma una capa de revestiment unida metal·lúrgicament a la superfície del substrat.

Hem de saber

Si voleu saber si el revestiment làser és adequat per a vosaltres, heu de tenir en compte els següents punts:

1. De quin material és el vostre producte; de quin material necessita revestiment?

2. La forma i la mida del producte, és millor proporcionar fotos;

3. Els vostres requisits específics de processament: posició de processament, amplada, gruix i rendiment del producte després del processament;

4. Necessita eficiència de processament;

5. Quin és el requisit de cost?

6. El tipus de làser (fibra òptica o semiconductor), la potència i la mida de focus desitjada; si és un robot de suport o una màquina-eina;

7. Esteu familiaritzat amb el procés de revestiment làser i necessiteu assistència tècnica?

8. Hi ha algun requisit precís pel que fa al pes del capçal de revestiment làser (s'ha de tenir en compte, sobretot, la càrrega del robot a l'hora de suportar el robot);

9. Quin és el termini de lliurament?

10. Necessiteu proves (correccions de suport)?